Organizacja Procesów Obróbki I Montażu Części Maszyn I Urządzeń

Okej, postaram się wytłumaczyć organizację procesów obróbki i montażu części maszyn i urządzeń w prosty sposób. Wyobraź sobie, że składasz skomplikowane puzzle – każdy element musi być idealny i pasować do pozostałych, żeby całość miała sens. W przemyśle maszynowym jest bardzo podobnie, tylko elementy są znacznie bardziej skomplikowane i ich tworzenie wymaga precyzyjnych działań.

Najpierw ktoś musi wymyślić, co i jak ma działać. To jest faza projektowania. Inżynierowie rysują plany, określają materiały i wymiary każdej części. Myślą o tym, jak dana część będzie obciążona, w jakich warunkach będzie pracować i jakie tolerancje wymiarowe są dopuszczalne. Od tego zależy, jak dokładna musi być obróbka. To jakby ktoś rysował obrazek z puzzli, żebyś wiedział, co masz ułożyć.

Kiedy projekt jest gotowy, trzeba zaplanować, jak te wszystkie części fizycznie wytworzyć. To jest właśnie organizacja procesów obróbki. Każda część przechodzi przez serię operacji, które mają na celu nadanie jej pożądanego kształtu i właściwości. Wybór tych operacji zależy od materiału, wymiarów i wymaganej dokładności.

Pierwszy etap często polega na przygotowaniu materiału. To może być odlewanie, kucie, walcowanie lub cięcie. Na przykład, jeśli potrzebujemy wału z metalu, to możemy go odlać, a następnie obrobić, żeby miał idealny kształt. Albo, jeśli potrzebujemy blachy o określonej grubości, to walcujemy grubszą blachę, aż uzyskamy pożądany wymiar.

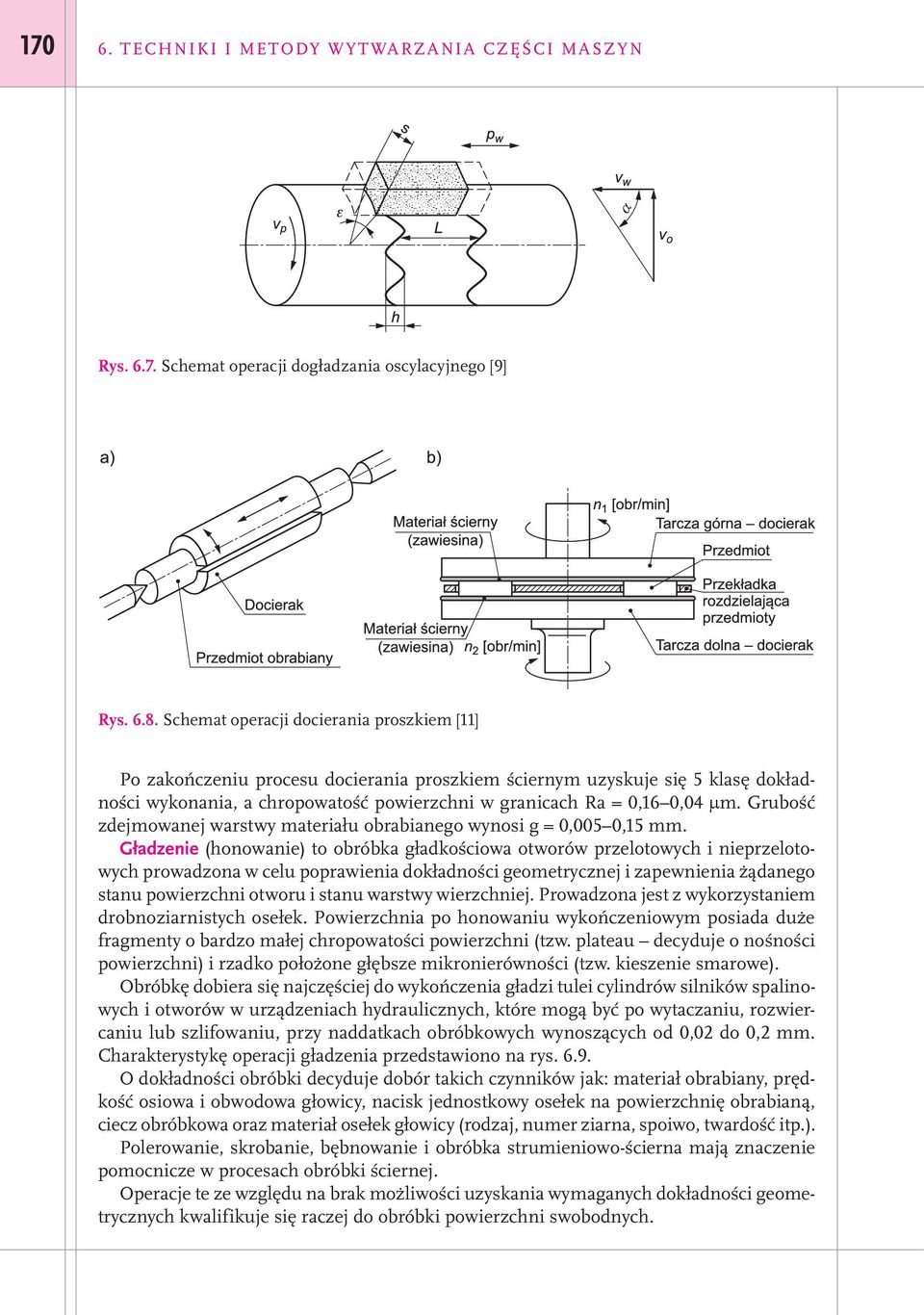

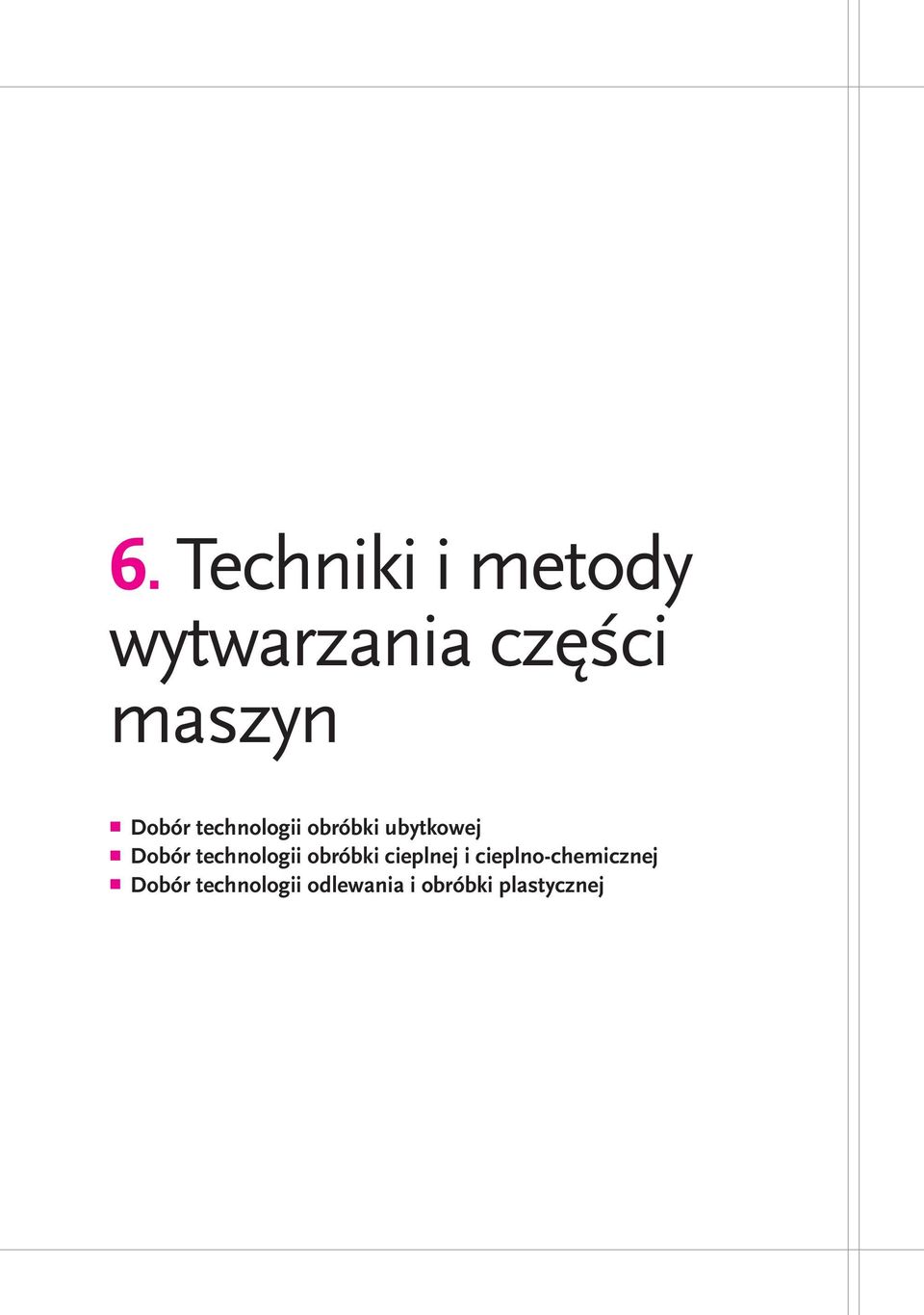

Potem następuje obróbka skrawaniem. To tak, jakby rzeźbiarz dłutem nadawał kształt kawałkowi drewna. Tylko tutaj używamy tokarek, frezarek, wiertarek i szlifierek, żeby usunąć nadmiar materiału i uzyskać precyzyjne wymiary. Na tokarce obracamy element i nożem skrawamy materiał, żeby uzyskać walcowe kształty. Frezarka ma obracające się narzędzie, które skrawa materiał, przesuwając się po powierzchni elementu. Wiertarka robi dziury, a szlifierka wygładza powierzchnię. Każda z tych maszyn ma swoje specyficzne zastosowanie i dobiera się ją w zależności od tego, co chcemy osiągnąć.

Po obróbce skrawaniem często potrzebna jest obróbka cieplna. To jak hartowanie miecza, żeby był twardy i odporny. Obróbka cieplna zmienia właściwości materiału, na przykład zwiększa jego twardość, wytrzymałość lub odporność na korozję. Wygrzewanie, hartowanie, odpuszczanie, nawęglanie – to wszystko rodzaje obróbki cieplnej.

Na koniec, sprawdzamy, czy element spełnia wszystkie wymagania. To tak, jakbyś sprawdzał, czy każdy puzzel pasuje do reszty. Mierzymy wymiary, sprawdzamy powierzchnię, badamy twardość i wytrzymałość. Jeśli coś jest nie tak, to element wraca do poprawki albo jest odrzucany.

Kiedy wszystkie części są gotowe, przechodzimy do montażu. To jak składanie puzzli w całość. Montaż to połączenie poszczególnych elementów w większe podzespoły, a następnie połączenie tych podzespołów w całe urządzenie.

Organizacja Montażu

Montaż można organizować na różne sposoby. Jednym z nich jest montaż gniazdowy. To tak, jakbyś miał kilka stanowisk pracy, a na każdym stanowisku ktoś robiłby coś innego. Na jednym stanowisku ktoś skręca dwie części, na drugim ktoś dokręca śruby, a na trzecim ktoś sprawdza, czy wszystko działa. Każdy pracownik specjalizuje się w jednej operacji, co zwiększa efektywność.

Innym sposobem jest montaż potokowy. To tak, jakbyś miał linię produkcyjną, a elementy przesuwałyby się z jednego stanowiska na drugie. Na każdym stanowisku dodawana jest kolejna część, aż na końcu linii powstaje gotowy produkt. Montaż potokowy jest bardzo efektywny, ale wymaga dokładnego planowania i synchronizacji wszystkich operacji.

Podczas montażu bardzo ważne jest, żeby używać odpowiednich narzędzi i technik. Trzeba wiedzieć, jak dokręcać śruby, jak smarować łożyska, jak podłączać przewody. Trzeba też dbać o czystość i porządek, żeby nie uszkodzić delikatnych elementów.

Po zakończeniu montażu trzeba sprawdzić, czy wszystko działa poprawnie. To tak, jakbyś uruchamiał gotowe urządzenie i sprawdzał, czy wszystkie funkcje działają tak, jak powinny. Przeprowadza się testy, regulacje i kalibracje. Jeśli coś jest nie tak, to trzeba znaleźć przyczynę problemu i go naprawić.

Cały proces, od projektowania do montażu, musi być bardzo dobrze zorganizowany. Trzeba zaplanować kolejność operacji, ustalić terminy, przydzielić zadania i kontrolować postęp prac. Trzeba też dbać o to, żeby materiały i narzędzia były dostępne na czas. Im lepiej zorganizowany proces, tym szybciej i taniej można wyprodukować daną maszynę lub urządzenie. Ważna jest także komunikacja między poszczególnymi etapami. Projektanci muszą rozumieć możliwości i ograniczenia obróbki, a osoby odpowiedzialne za montaż muszą wiedzieć, jakie wymagania stawiają obrobione elementy.

Dobra organizacja to także odpowiedni system zarządzania jakością. Każdy etap procesu musi być kontrolowany, żeby wyeliminować błędy i zapewnić wysoką jakość produktu. Używa się różnych metod kontroli jakości, takich jak statystyczna kontrola procesu (SPC) czy analiza FMEA (Failure Mode and Effects Analysis), żeby identyfikować potencjalne problemy i im zapobiegać.

Ważne jest także bezpieczeństwo pracy. Przy obróbce i montażu używa się maszyn i narzędzi, które mogą być niebezpieczne. Dlatego trzeba przestrzegać zasad bezpieczeństwa i używać odpowiednich środków ochrony osobistej, takich jak okulary ochronne, rękawice i słuchawki.

Podsumowując, organizacja procesów obróbki i montażu części maszyn i urządzeń to skomplikowane przedsięwzięcie, które wymaga planowania, koordynacji i kontroli na każdym etapie. Od dobrej organizacji zależy jakość produktu, koszt produkcji i bezpieczeństwo pracy. To tak jak z budowaniem domu – każdy etap, od fundamentów po dach, musi być starannie zaplanowany i wykonany, żeby dom był solidny i trwały. A na koniec, żeby wszystko działało jak w zegarku, czyli precyzyjnie i bezawaryjnie.